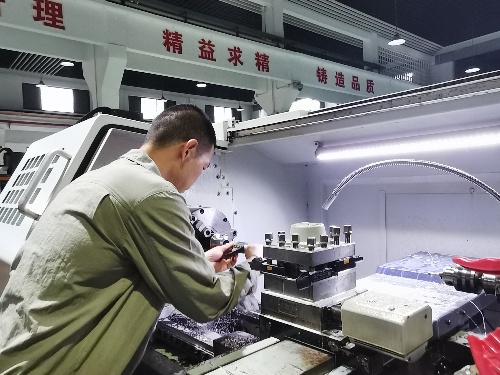

当三坐标测量仪的探针划过工件表面的瞬间,0.005毫米的误差值在屏幕上闪烁,整个实训车间爆发出压抑已久的欢呼。这场持续4小时的数控编程与操作大赛,不仅考验着代码逻辑的严谨性,更在机床轰鸣声中验证着人机协同的智慧。作为数控专业的学生,这段与G代码、切削液、伺服电机共舞的经历,重塑了我对数字化制造的理解维度。

编程与实操的螺旋上升

备赛初期,我曾陷入“纸上谈兵”的误区。在计算机上完美运行的曲面铣削程序,实际加工时却因刀具悬伸过长产生振纹。这个教训让我们建立起“三维验证闭环”:先用UG NX生成理论刀轨,再通过VERICUT进行虚拟机床碰撞检测,最后在真实机床上执行空跑模拟。特别是在加工航天铝合金薄壁件时,这种多维度验证机制成功预判了四轴联动时的夹具干涉风险。

操作环节的挑战更具冲击力。在手动对刀阶段,我因误触手轮导致Z轴零点偏移0.3毫米,险些酿成撞刀事故。这个插曲促使我对零件——测量所有关键坐标输入必须经过编程员。我交叉验证。当后来遇到更复杂的五面体加工任务时,这种严谨的工作流程成为了质量保证的基石。

机床轰鸣中的决策艺术

决赛中的钛合金叶轮加工堪称经典战役。面对图纸上0.02毫米的轮廓公差要求,我们在编程策略上展开了激烈争论:是选择稳定性更高的等高线铣削,还是冒险采用效率更优的螺旋进刀?最终决定实施动态方案——粗加工使用分层切削保证安全余量,精加工切换为自适应刀路提升表面质量。这个决策在实操中经受住了考验:当主轴转速提升至8000rpm时,飞溅的蓝色切削焰验证了参数优化的精准度。

最惊心动魄的瞬间出现在赛程第3小时。正在执行深孔钻削的机床突然发出异常啸叫,冷却系统压力表剧烈波动。凭借日常训练的肌肉记忆,操作员在0.8秒内完成急停、退刀、复位三步操作。后续诊断发现是切屑缠绕导致钻头排屑不畅,我立即启动备选方案:将啄式钻孔循环中的回退距离从2mm调整为3mm,并增加压缩空气辅助排屑。这种临场应变能力,正是编程思维与实操经验交融的结晶。

金属与代码的温度共振

在作品答辩环节,评委特别赞赏我们在螺纹加工中的创新处理。传统G76循环指令虽然稳定,但会在盲孔底部形成毛刺。我们大胆采用宏程序控制,让刀具在距离孔底0.15mm处提前执行径向偏移退刀,这个看似微小的改进使螺纹配合面的光洁度提升了1个等级。当检测报告显示所有配合间隙均小于0.01mm时,我忽然领悟到:数控技术的精髓不在于代码的复杂程度,而在于对加工对象物理特性的深刻理解。

深夜的机床灯光下,飞散的铝屑在气流中勾勒出螺旋轨迹,宛如实体化的G代码。这次比赛让我触摸到数字化制造的深层逻辑——编程是赋予机床灵魂的过程,而精准操作则是让代码落地生根的关键。当我们将CAD模型转化为实际工件时,本质上是在用数字语言与金属材料进行一场精密对话。